مکانیکال سیل چیست و چه کاربردی دارد؟

اصول آب بندی پمپها.

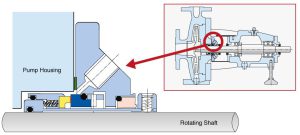

کاربرد مکانیکال سیل جلوگیری از نشتی سیال در قسمت شفت و هوزینگ یا محفظه حاوی سیال است. مکانیکال سیل در پمپها. میکسرها. مخازن صنعتی و کلیه سیستمها و دستگاههایی که شفت دوار و هوزینگ حاوی سیال دارند کاربرد دارد.

هنگام آب بندی پمپ گریز از مرکز ، چالش اصلی این است که اجازه دهید یک شفت دوار وارد محفظه حاوی سیال پمپ شود ، بدون این که حجم زیادی از سیال تحت فشار خارج شود.

برای حل این چالش باید از یک مکانیکال سیل جهت آب بندی بین شفت و محفظه پمپ استفاده کرد. که بتواند فشار فرآیند پمپ شدن را در بر گیرد و اصطکاک ناشی از چرخش شفت را تحمل کند.

مطالب مرتبط:

قسمت های اصلی مکانیکال سیل

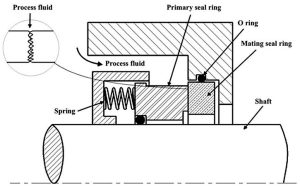

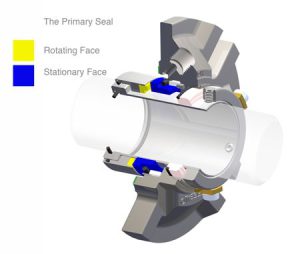

مکانیکال سیل دارای سه قسمت اصلی می باشد.

- قسمتی که به محفظه پمپ به صورت ثابت نصب شده است. این قسمت معمولا دارای یک O رینگ یا واشر است که بین قسمت ثابت و محفظه پمپ را کا ملا آب بندی می کند.

(در عکس بالا با رنگ قرمز مشخص شده است ، قسمت ثابت سمت چپ و قسمت گردان راست)

- قسمت دوار مکانیکال سیل معمولاً با O رینگ روی شفت آب بند می شود.

- قسمت ثابت مکانیکال سیل را می توان آب بند استاتیک نیز در نظر گرفت. زیرا این قسمت بطور ثابت نصب شده و همزمان با شفت نمی چرخد.

مکانیکال سیل از ارتباط بین قسمتهای استاتیک و دوار تشکیل شده است.

یک قسمت از مکانیکال سیل ، یا در قسمت استاتیک و یا در قسمت دوار ، همیشه به صورت انعطاف پذیر نصب می شود. و برای دفع فشارهای ایجاد شده از هرگونه انحراف شفت ، حرکت محوری به دلیل خرابی بلبرینگ و نا ترازیهای خارجی ناشی از فشار ، کاربرد دارد.

نقاط اصلی آب بندی

در حالی که دو نقطه آب بندی در طراحی مکانیکال سیل ، یک O رینگ ساده هستند. آب بندی بین قسمت دوار و ثابت نیاز به توجه بیشتری دارد. این قسمت از مکانیکال سیل ، اساس طراحی آن را تشکیل می دهد و توجه به آن بسیار ضروری است.

آب بندی اصلی در مکانیکال سیل در اصل با یک یاتاقان عمودی با فنر است که شامل دو قسمت بسیار مسطح ، یکی ثابت ، یکی چرخان است که در حال حرکت در برابر یکدیگرند. و با هم در تماس هستند. این دو قسمت با استفاده ترکیبی از نیروی هیدرولیک از سیال آب بندی شده و نیروی فنری از طرف یاتاقان به هم فشار می آورند. به این ترتیب یک آب بند متحرک تماسی برای جلوگیری از نشت سیال بین قسمت دوار (محور) و ساکن پمپ ایجاد می شود.

سطوح در تماس مکانیکال سیل دارای سطح بالایی از صافی هستند که معمولاً (0.00003 اینچ / 0.0008 میلی متر) می باشد.

درگذشته با شما درباره تعمیر موتورخانه و پکیج در تهران سخن گفته بودیم.

نقش روانکار در سیل مکانیکی

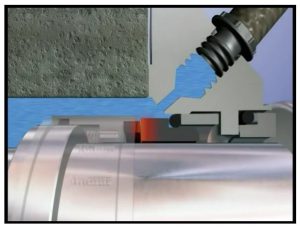

اگر صفحات در تماس مکانیکال سیل بدون نوعی روان کاری در برابر یکدیگر چرخانده شوند ، به دلیل اصطکاک دو صفحه و تولید گرما به سرعت از بین می روند. و به سرعت خراب می شوند. به همین دلیل نوعی روانکاری بین سطوح در تماس دوار و ثابت مورد نیاز است. این روانکاری باید به صورت یک فیلم مایع بین دو صفحه صورت گیرد.

در بیشتر مکانیکال سیلها ، صفحات در تماس با داشتن یک فیلم نازک از مایع بین سطوح ثابت و دوار مکانیکال سیل چرب می شوند. این فیلم نازک می تواند از فرآیند مایع پمپاژ شده یا از منبع خارجی ناشی شود.

نیاز به یک فیلم مایع

نیاز به یک فیلم مایع بین صفحات در تماس مکانیکال سیل یک چالش در طراحی این قطعه است. طراحی این قطعه باید به گونه ای باشد که اجازه دهد روان کننده کافی بین صفحات در تماس مکانیکال سیل جریان یابد. بدون این که مقدار زیادی از مایع فرآیند پمپاژ را نشت دهد. یا آلودگی هایی بین صفحات در تماس ایجاد شود که می تواند به خود مکانیکال سیل آسیب برساند.

این امر باید با حفظ فاصله دقیق بین صفحات صورت گیرد. این فاصله باید به اندازه ای بزرگ باشد. که به مقدار کمی مایع روان کننده تمیز اجازه دهد بین صفحات در تماس جریان یابد اما از ایجاد نشتی و ورود آلاینده ها به شکاف بین صفحات در تماس جلوگیری کند.

شکاف بین صفحات

شکاف بین صفحات در یک مکانیکال سیل معمولی به اندازه 1 میکرون است. 75 برابر باریکتر از موی انسان. از آنجایی که شکاف بسیار ریز است، ذرات آلاینده نمی توانند به سطوح در تماس آسیب برسانند و مقدار مایعی که از این فضا نشت میکند آنقدر کم است که به صورت بخار به نظر میرسد ، حدود ½ قاشق چایخوری در روز در یک فرایند پمپاژ معمولی.

این شکاف ریز با استفاده از فنرها و نیروی هیدرولیک برای فشار دادن سطوح در تماس به هم حفظ می شود، در حالی که فشار مایع بین سطوح یک فیلم سیال ایجاد کرده و آنها را به اندازه نیاز از هم جدا می کند.

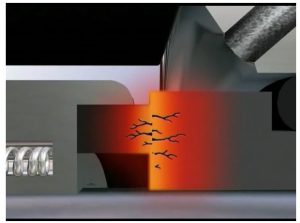

بدون فشارسیال که صفحات را از هم جدا کند، دو سطح آب بند کاملاً در تماس خواهند بود، این باعث خشک کار کردن مکانیکال سیل شده و منجر به شکستن سریع سطوح آب بندی می شود.

بدون فشار هیدرولیک و نیروی فنرها که سطوح را به هم فشار می دهد، سطوح آب بند بیش از حد از هم جدا می شوند و اجازه می دهند مایع به بیرون نشت کند.

مهندسی طراحی مکانیکال سیل

مهندسی طراحی مکانیکال سیل بر افزایش طول عمر سطوح آب بند بر اساس نوع سیال روان کننده و با انتخاب مواد مناسب جهت سطوح در تماس سیل برای فرآیند پمپاژ تمرکز دارد.

وقتی در مورد نشتی صحبت می کنیم به نشت قابل مشاهده آب بند اشاره می کنیم. این به این دلیل است که همانطور که در بالا توضیح داده شد، یک فیلم سیال بسیار نازک دو سطح مکانیکال سیل را از یکدیگر جدا نگه می دارد. با حفظ یک شکاف میکرونی ، یک مسیر نشتی ایجاد میشود که باعث میشود یک سیل مکانیکی کاملاً عاری از نشتی نباشد. با این حال، آنچه میتوانیم بگوییم این است که برخلاف باور عموم ، سیل مکانیکی آب بندی کامل ایجاد نمی کند ، اما میزان نشتی روی یک سیل مکانیکی باید آنقدر کم باشد که از نظر بصری غیرقابل تشخیص باشد.

مکانیکال سیلها اجزای حیاتی در سیستم های پمپ گریز از مرکز هستند. این قطعات با جلوگیری از نشت مایعات و دور نگه داشتن آلاینده ها، یکپارچگی پمپها را حفظ می کنند.

بسته به نوع پمپ و متغیرهای فرآیند پمپاژ ، انواع مختلفی از مکانیکال سیل وجود دارد که در فرایندهای مختلف کاربرد دارند. هر نوع مکانیکال سیل دارای طراحی و ویژگی های منحصر به فرد خود است که آن را برای یک کاربرد خاص مناسب می کند.

انواع مکانیکال سیل

انواع مکانیکال سیل از نظر

- طراحی

- چیدمان

- نحوه انتقال نیروهای هیدرولیکی

- فنری

با هم تفاوت دارند. رایج ترین آنها شامل موارد زیر است:

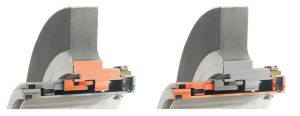

مکانیکال سیل متعادل و نامتعادل

مکانیکال سیل متعادل به سیستمی اطلاق می شود که در آن نیروهای وارد بر وجوه آب بند متعادل و همسان هستند. نتیجه این تعادل فشار یکسان بر روی سطوح ثابت و دوار ، روغن کاری یکنواخت سطوح آب بند و عمر بیشتر آب بند می باشد.

مکانیکال سیلهای متعادل برای فشارهای عملیاتی بالاتر، معمولاً بالای 200 PSIG مناسب هستند. آنها همچنین انتخاب خوبی برای استفاده در پمپاژ مایعات با روانکاری کم و فرار هستند.

مکانیکال سیل نامتعادل معمولاً به عنوان یک گزینه اقتصادی تر استفاده می شود. آنها همچنین ممکن است به دلیل کنترل دقیق تر فیلم مایع ، نشت کمتری را ایجاد کنند. اما با این حال می توانند میانگین زمان بین هر خرابی را بسیار کاهش دهند. مکانیکال سیل نامتعادل برای فشار بالا یا کاربردهای هیدروکربنی توصیه نمی شود.

مکانیکال سیل فشاری و غیر فشاری

نوع فشاری از یک یا چند فنر برای حفظ نیروی بسته شدن آب بند استفاده می کند. فنرها می توانند در سطح چرخان یا ثابت مکانیکال سیل باشند. مکانیکال سیلهای نوع فشاری می توانند آب بندی را در فشارهای بسیار بالا ایجاد کنند، اما به دلیل وجود O رینگ الاستومری در زیر سطح آب بند اولیه که می تواند در حین حرکت در امتداد شفت در معرض ساییدگی قرار گیرد، دارای مشکلاتی هستند.

مکانیکال سیلهای غیر فشاری از یک واشر الاستومری برای حفظ نیروی بسته شدن استفاده می کنند. این مکانیکال سیلها برای کاربردهایی با آلایندگی بالا و دمای بالا مناسب هستند. آنها برای کاربردهای فشار متوسط و کمتر مناسب هستند. مکانیکال سیلهای فشاری و غیر فشاری در انواع متعادل و نامتعادل موجود هستند.

ملاحظات کلیدی هنگام انتخاب انواع مختلف مکانیکال سیل برای پمپ ها

هنگام تصمیم گیری در مورد نوع سیستم آب بندی برای یک پمپ گریز از مرکز، اپراتورها باید با توجه به کاربرد منحصر به فرد خود سیل مکانیکی مناسب را انتخاب کنند. عدم انتخاب نوع آب بندی مناسب می تواند منجر به از بین رفتن یکپارچگی پمپ، خرابی و تعمیرات پرهزینه شود. برای جلوگیری از این نتایج نامطلوب، همه اپراتورها باید قبل از تصمیم گیری، عوامل زیر را در نظر بگیرند.

نوع سیال مورد پمپاژ

سیالی که پمپاژ می کنید مهم ترین عاملی است که باید هنگام تصمیم گیری در مورد نوع آب بندی در نظر بگیرید. عواملی مانند تمیزی، روانکاری و فرار بودن سیال به طور قابل توجهی بر طراحی و انتخاب سیل مکانیکی تأثیر می گذارد.

فشار سیال مورد پمپاژ

میزان فشار وارد شده به سطوح سیل مکانیکی تأثیر قابل توجهی بر عملکرد آن دارد. اگر قرار است پمپی در فشارهای پایین کار کند، سیل مکانیکی نامتعادل مناسب خواهد بود. در شرایطی که فشارهای بالاتری پیشبینی میشود، نوع متعادل راهحل مطمئنتری را ارائه خواهد داد.

دمای سیال

مکانیکال سیلهای متعادل در شرایطی که دمای عملیاتی بالاتر از حد معمول است بهتر از نمونه های نامتعادل خود عمل می کنند. اجزای حساس به حرارت در آب بندی های مکانیکی متعادل در مقایسه با سایر انواع آب بندها بهتر حفظ می شوند.

ایمنی اپراتور

همانطور که برای همه انواع ماشین آلات صدق می کند، ایمنی اپراتور اولویت اصلی است. استفاده از مکانیکال سیلهای دوبل در پمپ های گریز از مرکز حفاظت بیشتری را فراهم می کند. زیرا ظرفیت آب بندی را افزایش داده و به طور کلی قابل اعتمادتر هستند.